Полезные статьи

Главные новости

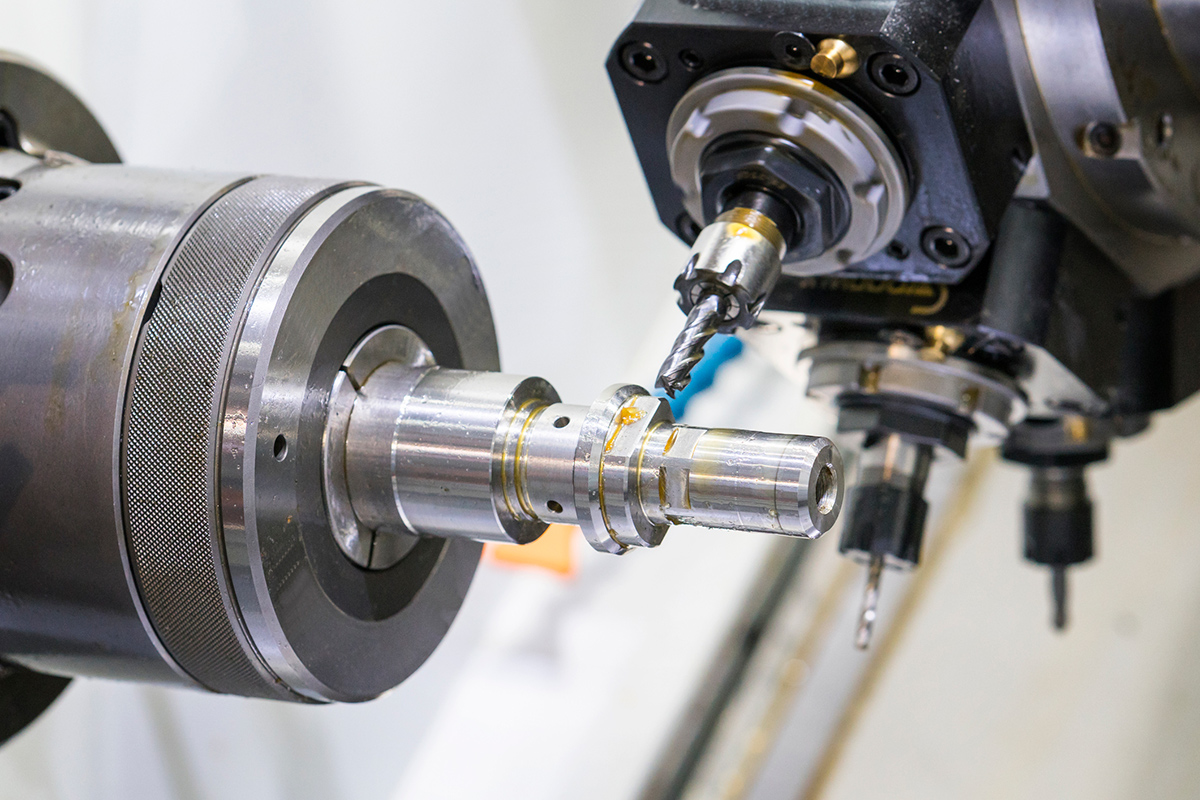

В современном машиностроении требования к геометрической точности деталей растут с каждым годом.

Допуски в несколько микрон становятся стандартом, а не исключением. Каждый технолог знает: получить деталь в размер — это одно, а обеспечить стабильное попадание в допуск партии за партией — совсем другое.

По статистике, до 40% брака в механообработке связано именно с выходом из допусков геометрических параметров.

Давайте разберемся, как добиться стабильной точности и какие факторы на это влияют.

Факторы, влияющие на точность обработки

Честно говоря, когда начинаешь анализировать все источники погрешностей, голова идет кругом. Но если систематизировать, то получается вполне управляемая картина.

Основные источники погрешностей

Источник погрешности Типичное влияние Возможность компенсации Геометрия станка ±0,005-0,02 мм Программная компенсация Тепловые деформации ±0,01-0,05 мм Частичная Жесткость системы ±0,002-0,015 мм Конструктивные решения Износ инструмента ±0,003-0,01 мм Коррекция в процессе Погрешности программирования ±0,001-0,005 мм Полная

Самое коварное — это тепловые деформации. Утром станок холодный, к обеду прогрелся, а к вечеру вообще живет своей жизнью. И все это влияет на размеры!

Классификация по природе возникновения

- Систематические погрешности — повторяются от детали к детали (кинематические погрешности станка, неточность инструмента)

- Случайные погрешности — изменяются непредсказуемо (вибрации, колебания температуры)

- Грубые погрешности — возникают эпизодически (поломка инструмента, сбой в программе)

Хорошая новость: систематические погрешности можно компенсировать, случайные — минимизировать, а грубые — предотвращать правильной организацией процесса.

Подготовка станка и технологической оснастки

Тут главное правило простое: "Хочешь точность — начни с основ". Никакая хитрая программа не поможет, если станок "болтается" или инструмент тупой.

Калибровка и настройка станка

Последовательность проверки геометрии станка:

- Проверка перпендикулярности осей координат

- Контроль прямолинейности перемещений по осям

- Проверка точности позиционирования

- Калибровка измерительных щупов

- Настройка компенсации люфтов

Помню случай на одном заводе — целую неделю бились с размерами, а оказалось, что ось Z "гуляет" на 0,015 мм из-за износа направляющих. Диагностика — половина успеха!

Инструментальная оснастка

"Точность обработки не может быть выше точности инструмента" — аксиома любого технолога.

Критические параметры инструмента для точной обработки:

- Биение шпинделя — не более 0,002 мм

- Балансировка инструмента — особенно критична для высоких оборотов

- Жесткость крепления — использование HSK вместо ISO для высокой точности

- Температурная стабильность — предварительный прогрев шпинделя

Базирование заготовок

Этот момент часто недооценивают, а зря. Неправильное базирование может "съесть" весь допуск еще до начала обработки.

Тип базирования Точность установки Применение Машинные тиски ±0,01-0,02 мм Простые детали Пневматические зажимы ±0,005-0,01 мм Серийное производство Гидравлическая оснастка ±0,002-0,005 мм Высокоточная обработка

Оптимизация режимов резания и траекторий

Вот тут начинается настоящее искусство! Нужно найти баланс между производительностью и точностью. Быстро обработать можно, точно обработать можно, а вот быстро И точно — это уже мастерство.

Влияние режимов резания на точность

Основные принципы выбора режимов для точной обработки:

- Снижение подачи на чистовых проходах — обычно в 2-3 раза по сравнению с черновыми

- Увеличение скорости резания — для улучшения качества поверхности

- Минимальная глубина резания — на финишных операциях не более 0,1-0,2 мм

- Стабильность процесса — избегание резонансных частот

Кстати, многие думают, что чем медленнее режешь, тем точнее получается. Это не всегда так! Иногда низкая скорость приводит к наростообразованию и ухудшению точности.

Траектории движения инструмента

Современные CAM-системы позволяют творить чудеса с траекториями, но основные принципы остаются:

- Минимизация переходных процессов — плавные траектории без резких изменений направления

- Компенсация упругих деформаций — учет прогиба инструмента в программе

- Оптимизация врезаний и отводов — исключение следов на обрабатываемой поверхности

Контроль и измерение точности

Тут без вариантов — что не измеряешь, то не контролируешь. А что не контролируешь, то рано или поздно "уплывет".

Методы контроля в процессе обработки

Современные решения для контроля точности:

- Измерительные щупы на станке — контроль размеров в процессе обработки

- Лазерные системы измерения — бесконтактный контроль геометрии

- Системы активного контроля — автоматическая коррекция размеров

- Координатно-измерительные машины — финальный контроль готовых деталей

Статистический контроль процесса показывает: предприятия, внедрившие системы активного контроля, снижают брак по размерам на 60-80%.

Особенно важно это для выточки деталей из металла на заказ, где каждая деталь может иметь индивидуальные требования к точности. В таких случаях применение всего комплекса описанных методов — от правильной подготовки станка до финального контроля — становится критически важным для обеспечения качества.

Статистический контроль процесса

Не буду врать — внедрить SPC непросто. Но когда система заработает, жизнь станет намного спокойнее:

Параметр контроля Частота измерений Критерий вмешательства Диаметральные размеры Каждая 5-я деталь ±2σ от центра поля допуска Линейные размеры Каждая 10-я деталь Тренд в одну сторону Шероховатость 1 раз в смену Превышение Ra в 1,5 раза

Практические рекомендации и выводы

Подводя итоги, хочу дать несколько проверенных временем советов:

Алгоритм настройки для достижения высокой точности

- Начните с диагностики станка — проверьте геометрию и калибровки

- Подготовьте качественную оснастку — инструмент и приспособления

- Выберите оптимальные режимы — баланс скорости и качества

- Запрограммируйте правильные траектории — учтите жесткость системы

- Организуйте контроль — измеряйте на каждом этапе

- Ведите статистику — анализируйте тренды и корректируйте процесс

"Точность — это не разовое достижение, а результат системной работы по всем направлениям" — золотое правило любого технолога.

Главное помнить: современные станки с ЧПУ способны обеспечить точность до ±0,001 мм, но только при условии грамотного подхода ко всем аспектам технологического процесса. Не экономьте на подготовке — это окупится сторицей за счет снижения брака и повышения стабильности производства.

И последнее: не бойтесь экспериментировать! Каждый станок, каждый материал, каждая деталь имеют свои особенности. То, что работает в одном случае, может не подойти в другом. Опыт и внимание к деталям — ваши главные помощники в достижении высокой точности.

Дата публикации: 30/08/2023

опрос

Какой социальной сетью Вы чаще всего подьзуетесь?